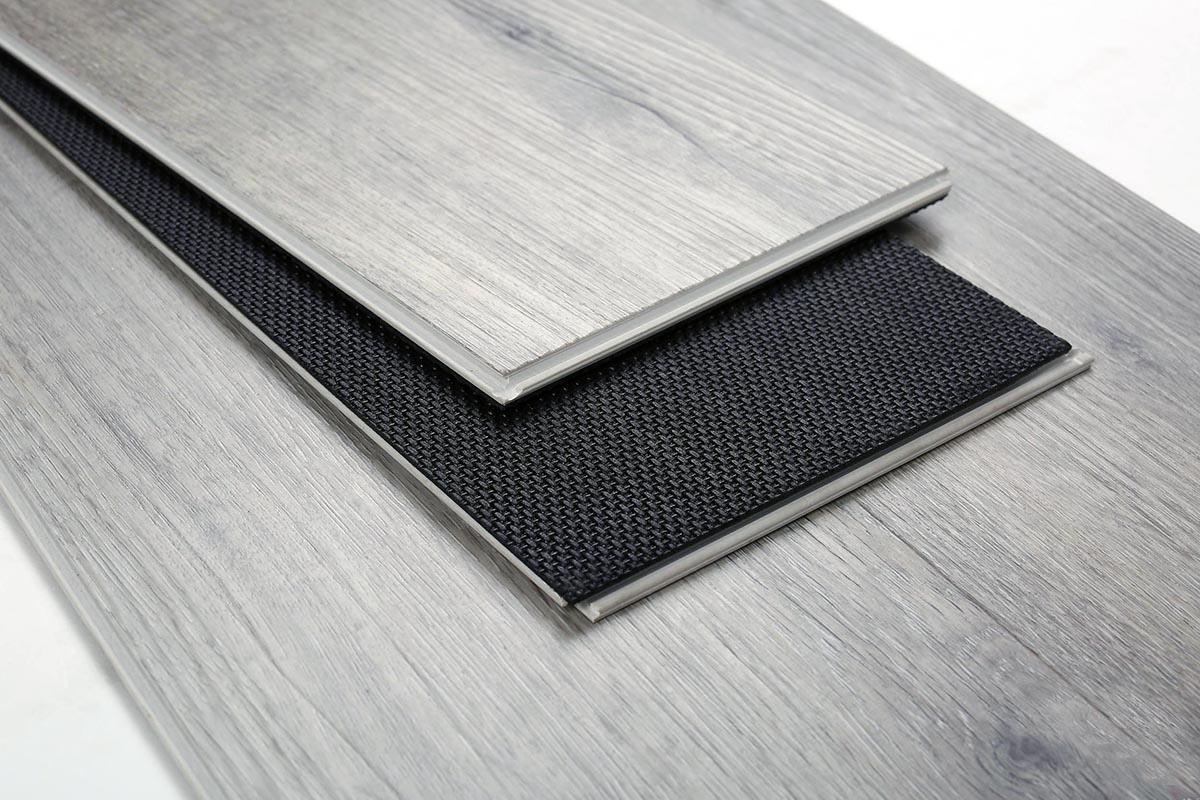

Wykładziny winylowe i dekoracyjne produkty z PVC stały się podstawą nowoczesnych wnętrz dzięki swojej trwałości, wszechstronności i opłacalności. Od desek podłogowych SPC (Stone Plastic Composite) po listwy dekoracyjne, panele ścienne i listwy wykończeniowe, produkty te w dużej mierze opierają się na precyzyjnych procesach formowania wtryskowego, aby osiągnąć powtarzalną jakość. U podstaw tego procesu leży kluczowy element, często pomijany do momentu pojawienia się problemów: stabilizatory PVC do wtrysku.

Formowanie wtryskowe PVC do zastosowań podłogowych i dekoracyjnych wymaga zachowania delikatnej równowagi – materiały muszą wytrzymywać wysokie temperatury przetwarzania (160–200°C) bez degradacji, zachowywać walory estetyczne (jednolity kolor, gładka powierzchnia) i spełniać surowe normy środowiskowe. Niewłaściwy wybór stabilizatora może prowadzić do kosztownych wad: żółknięcia desek, „wykwitów” na powierzchni, kruchych krawędzi, a nawet przestojów linii produkcyjnej. Ten blog opisuje, jak dobrać, zastosować i zoptymalizować stabilizatory PVC do formowania wtryskowego.wykładzina winylowai projektów dekoracyjnych, rozwiązujących rzeczywiste problemy producentów i twórców produktów.

Dlaczego formowanie wtryskowe PCV do podłóg i dekoracji wymaga specjalistycznych stabilizatorów

Niestabilność PVC pod wpływem ciepła i ścinania sprawia, że stabilizatory są niezbędne w procesie formowania wtryskowego. W przeciwieństwie do procesów wytłaczania, formowanie wtryskowe naraża PVC na gwałtowne skoki temperatury, wysokie ciśnienie i krótki czas przebywania w cylindrze – warunki, które przyspieszają dechlorowodorowanie (uwalnianie HCl) i rozpad łańcuchów molekularnych. W przypadku podłóg winylowych i produktów dekoracyjnych, ryzyko jest wyższe:

EstetycznyprecyzjaDeski podłogowe i listwy ozdobne wymagają jednolitego koloru, połysku i gładkości powierzchni. Nawet drobne przebarwienia lub wykwity (naloty) mogą negatywnie wpłynąć na atrakcyjność produktu.

Odporność mechaniczna:Podłogi muszą być odporne na ruch pieszy, a listwy dekoracyjne muszą być odporne na uderzenia. Stabilizatory wpływają na wytrzymałość stopu PVC i jego końcowe właściwości rozciągające.

Zgodność z wymogami ochrony środowiska:Międzynarodowe przepisy (UE REACH, US FDA) zakazują stosowania metali ciężkich, takich jak ołów i kadm, w produktach konsumenckich, co zmusza branżę do szukania przyjaznych dla środowiska alternatyw.

W przypadku formowanych wtryskowo elementów podłóg winylowych – takich jak złącza zatrzaskowe, profile krawędziowe czy ozdobne intarsje – stabilizatory muszą nie tylko zapobiegać degradacji termicznej, ale także poprawiać przetwarzalność. Źle dobrane stabilizatory mogą prowadzić do problemów, takich jak pękanie stopu, gromadzenie się osadów z formy lub niespójne wymiary części – a to wszystko zwiększa ilość odpadów.

Rozwiązywanie problemów wspólnychStabilizator PVCWyzwania w formowaniu wtryskowym

Nawet przy zastosowaniu odpowiedniego typu stabilizatora, producenci często napotykają problemy aplikacyjne, które obniżają jakość produktu. Poniżej przedstawiamy praktyczne rozwiązania najczęstszych problemów występujących w produkcji podłóg winylowych i formowaniu wtryskowym elementów dekoracyjnych:

1. Degradacja termiczna (żółknięcie, zapach spalenizny)

ProblemKrawędzie podłóg lub detale dekoracyjne żółkną/brązowieją podczas formowania; urządzenia wydzielają ostry zapach HCl. Dzieje się tak, gdy stabilizatory nie neutralizują HCl lub nie wytrzymują temperatur przetwarzania.

Powoduje: Niedostateczna dawka stabilizatora, stabilizatory niskiej jakości ze słabymi składnikami aktywnymi lub temperatury przetwarzania przekraczające zakres dopuszczalny dla stabilizatora. W przypadku grubych desek podłogowych, nagromadzenie ciepła w formie nasila degradację.

Rozwiązania:

- W przypadku części o grubych ściankach zwiększ dawkę stabilizatora o 0,5–1 phr (części na sto żywicy); w celu zwiększenia wydajności cieplnej stosuj stabilizatory kompozytowe z synergistami (np. epoksydowanym olejem sojowym).

- Obniżyć temperaturę cylindra o 5–10℃ i zmniejszyć prędkość ślimaka, aby skrócić czas przebywania.

- Zastosuj wysokowydajny stabilizator Ca-Zn lub organiczny stabilizator cyny o sprawdzonej skuteczności w temperaturze 180–190℃.

2. Wykwit powierzchniowy (biały szron)

Problem:Na powierzchni podłóg lub listew wykończeniowych formowanych wtryskowo tworzy się biała, proszkowa powłoka, która pogarsza estetykę i przyczepność.

Powoduje: Słaba kompatybilność stabilizatora z żywicą PVC lub nadmiar niskocząsteczkowych środków smarnych w składzie stabilizatora. Jest to częste zjawisko w przypadku stabilizatorów Ca-Zn niskiej jakości.

Rozwiązania: – Aby poprawić dyspersję PVC, wybierz stabilizator z cząsteczkami o zmodyfikowanej powierzchni; unikaj stabilizatorów o wysokiej zawartości kwasu stearynowego.

- Przed formowaniem należy wstępnie rozprowadzić stabilizatory w mieszance głównej z żywicą PVC, aby zapewnić równomierne rozprowadzenie.

- Zmniejszyć dawkę pomocniczego stabilizatora i zastąpić smary o niskiej temperaturze topnienia środkami o wyższej masie cząsteczkowej.

3. Słaby przepływ stopu (niepełne wypełnienie, pęknięcie stopu)

Problem:Wtryskowo formowane złącza podłogowe i wzory dekoracyjne są niekompletne; na powierzchniach widać zmarszczki lub nierówną fakturę z powodu małej wytrzymałości stopu.

PowodujeStabilizatory zwiększające lepkość stopu lub niewystarczające smarowanie w układzie stabilizującym. Stabilizatory z pierwiastkami ziem rzadkich są szczególnie podatne na ten problem przy wysokich obciążeniach.

Rozwiązania:

- Wybierzstabilizator Ca-Znzoptymalizowane pod kątem przepływu — szukaj formuł z kontrolowaną wielkością cząstek i przyspieszaczami plastyfikującymi.

- Dodać 0,3–0,5 phr zewnętrznego środka smarującego (np. wosku polietylenowego), aby poprawić przepływ stopu bez pogarszania stabilności.

- Dostosuj temperaturę formy (zwiększ ją o 10–15℃), aby zmniejszyć opór stopu podczas napełniania.

4. Niezgodność z przepisami

Problem:Produkty nie przechodzą testów na zawartość metali ciężkich (ołowiu, kadmu) lub przekraczają limity migracji dla artykułów przeznaczonych do kontaktu z żywnością lub artykułów dekoracyjnych dla dzieci.

Powoduje:Wykorzystywanie starych stabilizatorów ołowiowych lub niskiej jakości stabilizatorów Ca-Zn zanieczyszczonych metalami ciężkimi.

Rozwiązania: – Stabilizatory pochodzą od dostawców posiadających certyfikaty stron trzecich (REACH, FDA) potwierdzające ich nietoksyczność.

- Priorytetem są formulacje Ca-Zn „bez metali ciężkich” — renomowani producenci dostarczają raporty z testów dla poszczególnych partii.

- Unikaj mieszania różnych rodzajów stabilizatorów; pozostałości w sprzęcie zanieczyszczone ołowiem mogą spowodować uszkodzenie zgodnych z przepisami partii.

Wybór stabilizatorów PVC do formowania wtryskowego

Wybór odpowiedniego stabilizatora to nie domysły – wymaga on dostosowania wymagań produktu, warunków przetwarzania i wymogów regulacyjnych. Postępuj zgodnie z poniższymi ramami, aby podejmować świadome decyzje:

Określ priorytety produktu

Zacznij od określenia nie podlegających negocjacjom kwestii: Estetyka: Czy potrzebujesz przejrzystości (np. panele dekoracyjne) czy jednolitej bieli (podłogi SPC)? Najlepiej sprawdzi się cyna organiczna lub wysokiej czystości Ca-Zn.

Środowisko użytkowania: Czy produkt będzie narażony na promieniowanie UV (dekoracje zewnętrzne) lub intensywne użytkowanie (podłogi)? Lepsze są stabilizatory ziem rzadkich lub Ca-Zn z dodatkiem UV.

Przepisy: Rynki docelowe (UE, USA, Azja) mają różne standardy — należy upewnić się, że są one zgodne z przepisami już na początku, aby uniknąć konieczności poprawek.

Dopasuj stabilizator do warunków przetwarzania

Parametry formowania wtryskowego mają wpływ na wydajność stabilizatora: Temperatura: Formowanie w wysokiej temperaturze (≥190℃) wymaga organicznej cyny lub zaawansowanego Ca-Zn z synergistami.

Czas cyklu: Szybkie cykle wymagają stabilizatorów o szybkim działaniu uplastyczniającym (np. Ca-Zn o niskiej lepkości), aby uniknąć niedoformowania.

Typ urządzenia: Maszyny dwuślimakowe o dużej wydajności ścinania wymagają stabilizatorów o dobrej dyspersji, aby zapobiec degradacji wskutek ścinania.

Test zgodności i wydajności

Nigdy nie pomijaj testów małych partii. Przeprowadź próby, aby ocenić: Stabilność przetwarzania: Sprawdź przebarwienia, osady pleśni i konsystencję wypełnienia.

Właściwości końcowe: badanie wytrzymałości na rozciąganie, odporności na uderzenia i jakości powierzchni (połysk, wykwit).

Długotrwała trwałość: Przeprowadź testy starzenia cieplnego (70°C przez 72 godziny), aby sprawdzić, czy kolor i wytrzymałość są trwałe — co ma kluczowe znaczenie w przypadku podłóg.

Równowaga kosztów i wartości

Chociaż cyna organiczna oferuje lepszą wydajność, stabilizatory Ca-Zn obniżają koszty o 30–40% w przypadku produktów nieprzezroczystych. Oblicz całkowity koszt posiadania: nieco droższy, wysokowydajny stabilizator Ca-Zn może obniżyć wskaźniki odpadów (poprzez redukcję defektów) bardziej niż tania, niskowydajna alternatywa.

W produkcji podłóg winylowych i formowaniu wtryskowym, stabilizatory PVC to coś więcej niż tylko dodatek funkcjonalny – to one napędzają jakość, wydajność i zgodność z przepisami. Oszczędności w stosowaniu stabilizatorów prowadzą do kosztownych wad i ryzyka naruszenia przepisów, podczas gdy inwestycja w odpowiednią formułę zwiększa spójność produkcji i trwałość produktu.

Priorytetowo traktując kompatybilność z warunkami przetwarzania, przestrzegając norm regulacyjnych i przeprowadzając rygorystyczne testy, możesz przekształcić wybór stabilizatora w przewagę konkurencyjną. W przypadku większości zastosowań zoptymalizowanoStabilizatory kompozytowe Ca-Znoferują najlepszą równowagę — ale nie wahaj się przejść na produkty premium lub specjalistyczne, wybierając produkty z cyną organiczną lub pierwiastkami ziem rzadkich.

Pamiętaj: Najlepszy stabilizator nie jest najdroższy ani najpopularniejszy – to taki, który jest dopasowany do unikalnych potrzeb Twojego produktu. Dzięki odpowiedniemu podejściu unikniesz typowych pułapek i dostarczysz formowane wtryskowo wykładziny winylowe oraz produkty dekoracyjne, które wyróżnią się na zatłoczonym rynku.

Czas publikacji: 03-02-2026